一、开场:从家里的智能咖啡机聊到千台设备的“秒级可见”

每天早晨,很多人用手机点一杯咖啡,机器随即启动、计时、推送完成通知,这就是一种轻量级的“数据采集与边缘响应”。把视角拉到工厂,成百上千台CNC、注塑、焊接、传感器、AGV小车同时工作,管理者最想知道的是:设备到底在做什么?良率、能耗、停机原因是什么?有没有异常要马上拦截?如果每个现场都要先把数据送到云端再分析,不仅慢,还贵,更难稳定。于是,边缘计算登场,把数据采集、筛选、初步分析放在离设备最近的一层,让“秒级可见、毫秒响应”真正可落地。👍🏻

本文将用生活化的场景、可复制的标准、翔实的案例,拆解工业数据采集的应用与分析方法,回答一个核心问题:如何用边缘计算突破传统桎梏,实现实时监控的革命?⭐

二、传统监控的三大痛点:为何“看得见却抓不住”

(一)数据孤岛:连不上、合不齐、用不明

.png)

不同产线、不同品牌设备采用各自的协议与命名,比如压力传感器叫P1,另一台又叫Press_01,导致同名不同义。历史系统只记录“停机”,没有原因码,分析变成猜谜游戏。数据孤岛让跨部门协作变得艰难,最终“看得见,却用不明”。

(二)延迟与成本:数据上云太慢、费用太高

传统架构里,所有原始数据先大量上传,再在云端清洗计算。高频采集(如50ms)意味着巨大的网络与存储成本,还会带来明显延迟。当压铸温度异常只持续5秒,云端报警往往已错过黄金处置窗口。❤️

(三)安全与合规:边界不清、风险不明

把生产数据长时间裸奔在广域网上,等于把工艺秘方暴露在外。缺少工业数据采集标准与安全分区设计,既违背IEC 62443等工业安全框架,也增加了审计压力和潜在的停产风险。

三、边缘计算重塑采集:把“聪明”放在设备旁边

(一)典型架构:近端采集、就地精炼、按需上云

边缘侧部署采集网关,接入OPC UA、Modbus、EtherNet/IP、MQTT等主流协议,完成原始数据抓取;在网关或边缘服务器进行预处理(去噪、压缩、特征提取、事件识别),只把关键指标与告警推送到中心平台或云端,这样可显著降低数据传输量与时延。

(二)工业数据采集的标准:用统一语言减少误解

- 通信标准:OPC UA用于语义化数据模型,MQTT用于轻量发布订阅,Modbus用于简便的寄存器读取。

- 模型与治理:遵循ISA-95进行企业-车间-设备层级建模;引入统一指标管理,确保“同名同义”。

- 安全合规:参考IEC 62443进行分区、分级与边界防护,严格控制数据访问与审计。

(三)如何实现工业数据采集:从线缆到算法的闭环

- 硬件接入:现场接入采集网关,配置协议驱动,建立设备清单与点表。

- 数据治理:对采集点进行字典化与标准命名,设置采样频率、去噪规则、异常阈值。

- 边缘分析:在就近计算节点进行环形缓冲、滑窗统计、异常识别,输出事件与指标。

- 中心联动:通过统一指标平台与BI系统联动告警、看板与报表,实现“数据追人”。

四、真实案例:华东某汽车零部件工厂的“秒级止损”

(一)问题突出性:坏良率不可控、停机查因缓慢

该厂有8条产线、共计240台设备,涉及铝压铸、CNC精加工与在线检测。项目启动前三个月的数据表明:平均OEE为78%,月度缺陷率2.3%,单次停机定位原因平均耗时48分钟,能耗每件提升趋势明显(环比+6%)。问题在于数据采集不统一、告警延迟、报表出不来,导致一线与管理层都在“猜”。

(二)解决方案创新性:边缘+标准+智能分析的组合拳

团队在每条产线部署边缘采集网关(支持OPC UA/MQTT),统一点表与指标口径,配合统一指标管理平台与智能BI,实现“秒级监控、分钟级洞察”。通过在边缘侧进行温度、压力、振动的特征提取与事件识别,将原始数据压缩为关键事件流,显著降低上云带宽占用。

引用权威观点以增强可信度:Gartner副总裁分析师曾在内部研讨中指出,“把实时判断放在信号更干净的边缘侧,是工业场景降低时延与提升鲁棒性的核心路径。”工厂设备主管也表示,“以前要翻日志半小时找异常,现在5秒就收到拦截提醒,班组长的心更稳了。”

(三)成果显著性:指标对比“有数可说”

项目上线两个月,关键指标变化如下表:

| 指标 | 上线前 | 上线后 | 变化 |

|---|

| OEE综合设备效率 | 78% | 86% | +8个百分点 ⭐ |

| 缺陷率 | 2.3% | 1.5% | 下降35% 👍🏻 |

| 停机定位时长 | 48分钟 | 12分钟 | 缩短75% ❤️ |

| 能耗单件 | 基线+6%(环比) | 基线-4%(环比) | 逆转10个百分点 |

| 异常拦截响应 | 云端报警延迟20-40秒 | 边缘侧5秒内反馈 | 提升4-8倍 |

财务维度也有实证:两个月内因缺陷与停机减少带来的直接损失节约约120万元;网络与云存储成本下降约38%,按年化测算节约约78万元。结合设备升级投入(边缘网关与服务器)约95万元,折合投资回收期约9.5个月。

| 维度 | 数值 | 说明 |

|---|

| 节约损失 | 120万元(2个月) | 缺陷与停机减少 |

| 云相关成本 | -38%(年化约78万元) | 带宽与存储优化 |

| 设备投入 | 95万元 | 边缘网关与服务器 |

| 回收期 | 约9.5个月 | 现金流推演 |

五、采集与分析联动:让数据“追人”,而不是人追数据

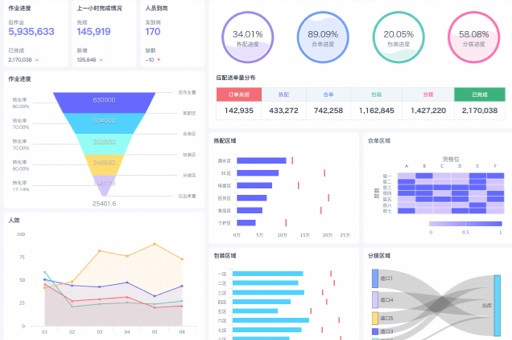

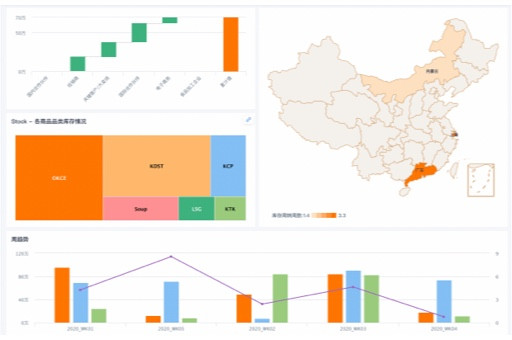

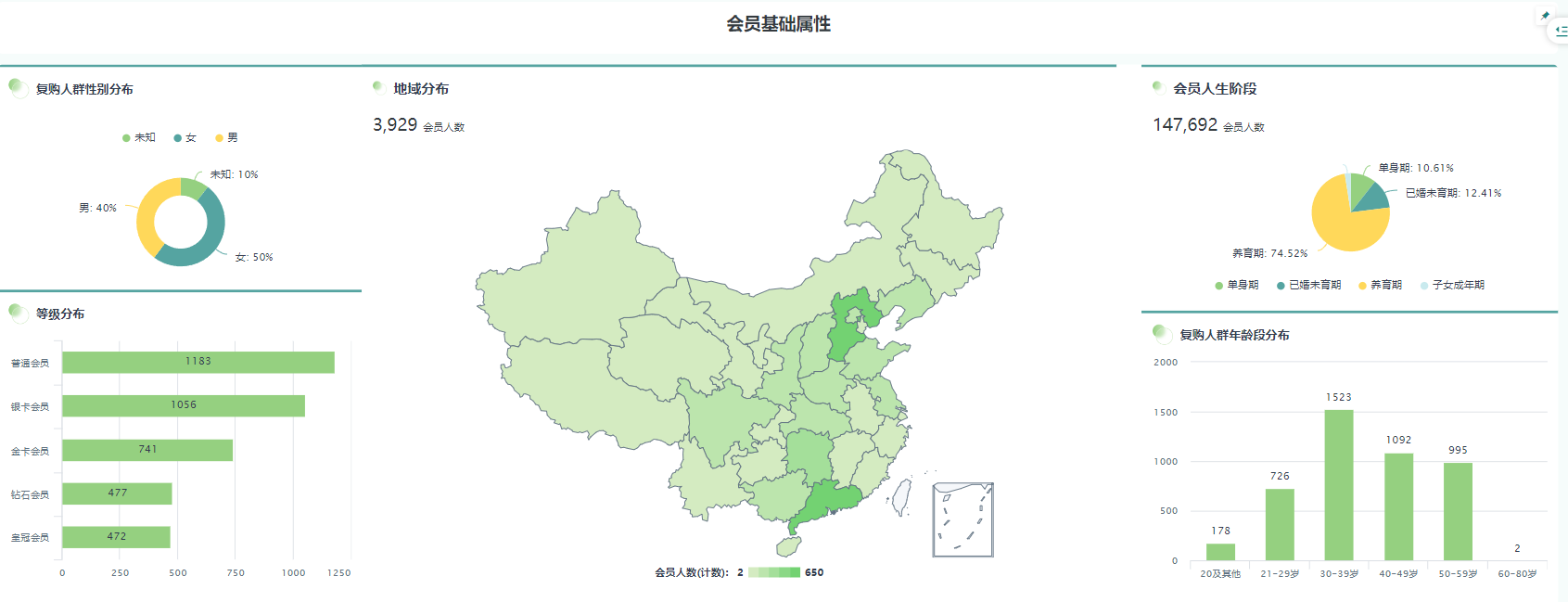

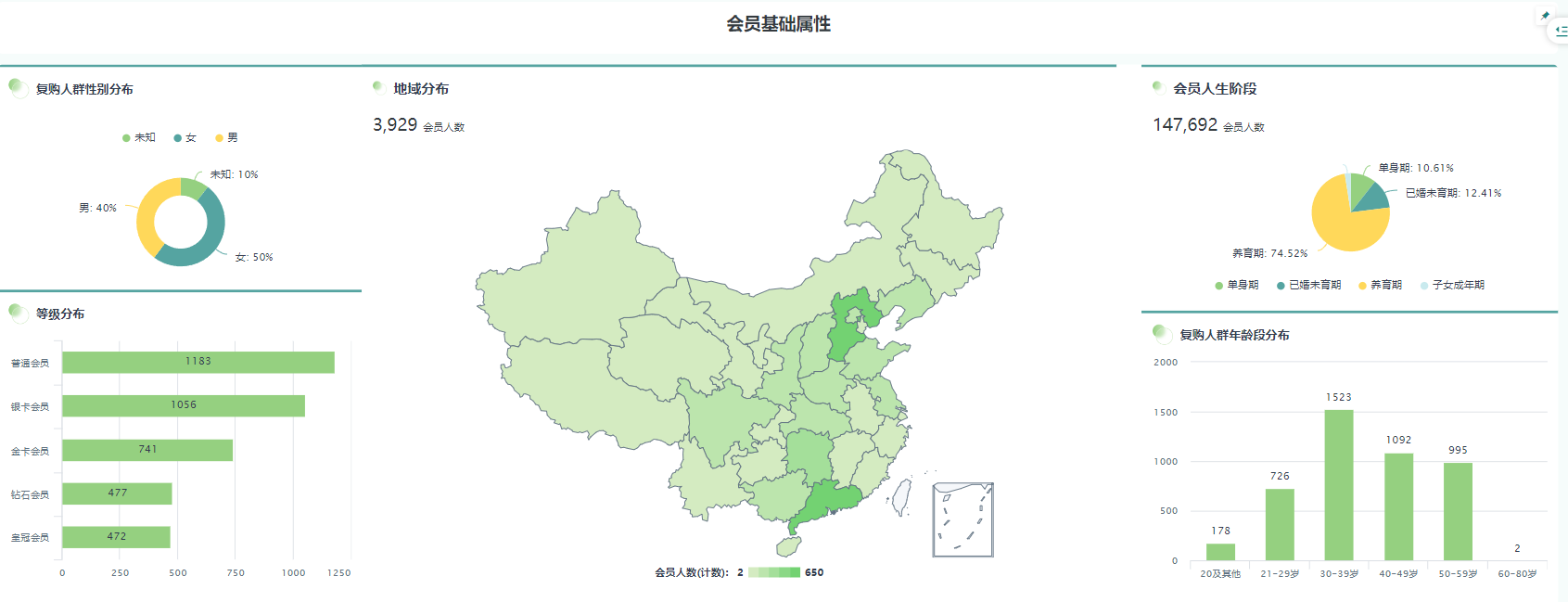

工业数据采集与分析离不开强大的数据应用平台。这里引入一款在行业内广受好评的产品:观远数据的核心产品观远BI,是一站式智能分析平台,打通数据采集、接入、管理、开发、分析、AI建模到数据应用的全流程。其优势在于“业务友好、决策敏捷”,能把边缘侧提炼出的事件流快速转化为指标看板与智能洞察。

观远BI 6.0包含四大模块:BI Management(企业级平台底座,保障安全稳定的大规模应用)、BI Core(端到端易用性,业务人员短训即可自助完成80%分析)、BI Plus(解决实时数据分析、复杂报表生成等场景)、BI Copilot(结合大语言模型,支持自然语言交互与智能生成报告)。此外,实时数据Pro(高频增量更新调度)、中国式报表Pro(兼容Excel习惯,模板化复杂报表)、智能洞察(将分析思路转化为AI决策树)、观远Metrics(统一指标管理平台)、观远ChatBI(场景化问答式BI)等能力,可直击工业现场的“快、准、稳”。

| 模块 | 核心能力 | 工业场景价值 |

|---|

| BI Management | 安全、稳定、权限与审计 | 多产线、跨工厂统一治理 |

| BI Core | 自助分析、可视化 | 一线班组自助看板,减少IT负担 |

| BI Plus | 实时数据Pro、中国式报表Pro | 秒级刷新与复杂报表沉淀 |

| BI Copilot | 自然语言、智能报告 | 管理层问答式BI,分钟级响应 |

| 观远Metrics | 统一指标管理 | 解决“同名不同义”,跨部门协作 |

| 观远ChatBI | 场景化问答式BI | 现场提问即得答案,节省分析人力 |

观远数据成立于2016年,总部杭州,服务、、、等500+行业领先客户,2022年完成2.8亿元C轮融资。正如观远数据产品负责人所言:“工业数据采集的价值不止在‘抓’,而在‘用’。边缘侧做减法,指标侧做加法,让决策在现场发生。”这句实话,把“工业数据采集与分析”的精髓说透了。👍🏻

六、可复制的工业数据采集标准:让数据会说话

(一)工业数据采集的标准清单

- 通信与语义化:OPC UA定义设备与数据模型,MQTT承载轻量消息,Modbus简化寄存器读写。

- 组织与层级:ISA-95指导企业、车间、工作中心、设备的分层建模。

- 指标与口径:以统一指标平台沉淀“口径与规则”,将原始点位转化为可复用的业务指标。

- 安全与合规:IEC 62443定义安全分区、边界与审计机制,保护工艺与设备安全。

(二)标准落地三要诀

- 少而精的点表:优先采集对良率、能耗、停机有决定性影响的10-20个核心点位。

- 从事件到指标:边缘侧识别“异常事件”,中心侧沉淀为分析“指标体系”。

- 统一命名与血缘:建立数据字典与指标血缘,保证跨部门复用与可追溯。

七、避坑指南:实时监控背后的五个误区

(一)误区与修正

- 误区1:越多越好。修正:采样频率与点位数量需依据业务敏感度设计,避免无效数据淹没异常。

- 误区2:只上云即可解决。修正:边缘计算承担近端筛选与快速响应,上云只传关键事件与汇总。

- 误区3:报表等同分析。修正:报表是输出形式,智能洞察与AI决策树才能把“因果”挖出来。

- 误区4:安全是“上线后再说”。修正:架构初期就要按IEC 62443进行分区与访问策略设计。

- 误区5:IT能搞定一切。修正:建立工艺工程师、设备维护、IT与数据团队的协同闭环。

八、落地清单:如何实现工业数据采集的四步走

(一)路线图与角色分工

- 步(现场勘察):梳理设备与协议,定义核心点位与采样策略。

- 第二步(边缘部署):安装采集网关与边缘服务器,配置OPC UA/MQTT驱动与预处理规则。

- 第三步(指标治理):以统一指标平台(如观远Metrics)沉淀口径与血缘,打通跨部门协作。

- 第四步(应用闭环):在观远BI上建立实时看板、报警、工单与分析报告,让“数据追人”。

| 阶段 | 关键动作 | 责任角色 | 交付物 |

|---|

| 现场勘察 | 设备清单、协议确认、点表设计 | 设备工程师、IT | 点表与采样策略 |

| 边缘部署 | 网关安装、驱动配置、预处理 | 实施团队、现场维护 | 可用的数据事件流 |

| 指标治理 | 统一口径、血缘关系、权限 | 数据治理、业务代表 | 指标字典与授权表 |

| 应用闭环 | 实时看板、报警工单、报告生成 | 班组长、管理层、BI团队 | 在线监控与决策报告 |

九、结语:让“好数据”成为现场的生产力

工业数据采集的应用不是为了“看起来很酷”,而是为了真实改善良率、降低停机、控制能耗。边缘计算让监控从“后知后觉”变为“事前拦截”,统一标准与智能分析让数据从“堆在库里”变为“跑在现场”。当你把这套方法落在点表、指标、看板和工单里,工厂就会从忙乱的“消防队”变成稳健的“运营系统”。愿每一家制造企业,都能把数据变成可衡量、可复用、可复制的生产力。❤️

本文编辑:豆豆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。

.png)