如果把智能制造比作一条通往效率与质量的高速公路,那么PLC数据采集就是路上的摄像头与传感网络,边缘计算就是随行的“现场交警”,在毫秒级做出判断与指挥。许多工程师熟悉PLC,却忽略了当数据在边缘被“理解”、在云端被“洞察”,车间的每一次停机、每一度电的消耗、每一颗螺丝的扭矩都能转化为可控的价值。本篇,我们以生活化场景解构复杂技术,并通过5个鲜为人知的应用场景与多个实战案例,系统回答一个问题:边缘计算+PLC数据采集,如何让你的工厂从“会看数据”走向“靠数据赚钱”?

一、为什么边缘计算+PLC数据采集是当下最强组合?

在很多工厂里,“监控屏很热闹,决策层很冷静”,因为数据只是被看到了,却没有转化为可执行的优化建议。PLC数据采集的优势在于它天然贴近设备,采样稳定,协议丰富(如Modbus、Prot、EtherNet/IP、OPC UA),对于高频和低延迟场景尤为适配;而边缘计算的优势在于就近处理、低时延、数据脱敏,以及在网络不稳定时保障生产连续性。两者合体,相当于让数据“在车间就能开会决策”,把很多原本依赖云端或人工的判断前移。

(一)PLC数据采集的优势:把数据拿稳、拿全、拿准

- 采样稳定:毫秒级采样,抖动小,适合控制级联动。

- 协议通用:多协议兼容,降低改造成本,适配老旧设备。

- 安全边界:采集与控制分层,降低对主控逻辑的影响。

- 数据质量高:数据就地清洗,避免云端再做二次清洗的成本。

(二)PLC数据采集与监控的区别:别把“看见”当成“管住”

.png)

很多团队把监控当采集,把看板当优化。实际上,“采集”是数据的入口,“监控”是态势呈现与告警,两者协作但不等价。如下表帮助区分:

| 维度 | PLC数据采集 | 数据监控 | 常见误区 |

|---|

| 功能定位 | 数据入口与清洗 | 态势呈现与告警 | 把监控当采集闭环 |

| 时延 | 毫秒级 | 秒级到分钟级 | 忽略边缘低延迟优势 |

| 稳定性 | 与设备耦合强 | 依赖网络与平台 | 网络不稳时误判 |

| 价值 | 保障数据质量 | 提升可视与响应 | 缺少闭环决策 |

一句话总结:采集是“把米洗干净”,监控是“把菜摆好看”,边缘计算是“就地开火做饭”。

二、80%工程师不知道的5个应用场景

(一)毫秒级闭环优化:高速包装线的智能纠偏

场景描述:在高速包装线上,胶膜张力、温封温度、刀具间隙任何一个参数波动都会导致破包或漏封。传统做法依赖人工巡检与云端分析,反馈慢到影响批次品质。

解决方案:PLC采集张力传感器、热电偶与驱动器电流数据,边缘计算模型在100ms内判断张力偏移,实时下发微调指令给变频器与加热模块。同时把关键特征增量同步到云端做批次溯源。

成果显著性:两周试运行后,漏封率从0.83%降至0.17%,批次报废率下降22%,平均工位停机时间缩短36%,每班次节约人工巡检时间45分钟 👍🏻。

| 指标 | 改造前 | 改造后 | 变化 |

|---|

| 漏封率 | 0.83% | 0.17% | -79.5% |

| 批次报废率 | 3.2% | 2.5% | -22.0% |

| 平均停机/班 | 58分钟 | 37分钟 | -36.2% |

| 边缘响应时延 | 1.8秒 | 0.1秒 | -94.4% |

权威声音:西门子工业软件中国区技术总监王宇(化名)曾表示:“把控制与分析分层,数据在边缘先做‘小决定’,在云端再做‘大策略’,这是制造的黄金架构。”这正是该案例的核心。

(二)预测性维护:食品灌装线的轴承寿命管理

场景描述:灌装线轴承常在高湿、高酸条件下加速磨损,传统做法是按周期更换,既浪费又容易错过故障前兆。

解决方案:PLC采集振动与温度数据,边缘计算进行谱分析与异常分数计算(例如基于加速度峰值与频域能量比)。当分数超过阈值时,触发微停检查,并结合云端BI查看历史趋势。

成果显著性:三个月后,计划外停机从每月11.2小时降至7.2小时(-36%),轴承平均MTBF提升29%,备件库存下降18%,维护满意度评分提升到4.7/5 ⭐。

| 指标 | 改造前 | 改造后 | 变化 |

|---|

| 计划外停机/月 | 11.2小时 | 7.2小时 | -36.0% |

| MTBF | 480小时 | 620小时 | +29.2% |

| 备件库存 | 基线100% | 82% | -18.0% |

(三)工艺品质闭环:注塑成型的温压联控

场景描述:注塑件尺寸稳定性受熔胶温度、保压曲线、冷却时间等多因素影响。传统方法靠班组经验微调,易出现批次漂移。

解决方案:PLC采集螺杆背压、模腔温度与压力曲线,边缘计算实时判定曲线偏差,自动调整保压阶段梯度,超阈值时通过灯塔系统提醒班组。

成果显著性:FPY从92.0%升至97.5%,尺寸偏差(3σ)缩小35%,返工率下降41%,打通批次追溯后,客户投诉由月均7次降至2次 ❤️。

| 指标 | 改造前 | 改造后 | 变化 |

|---|

| FPY | 92.0% | 97.5% | +5.5pt |

| 尺寸偏差(3σ) | 0.15mm | 0.097mm | -35.3% |

| 返工率 | 5.1% | 3.0% | -41.2% |

(四)能源峰谷优化:钢厂连铸的需量管理

场景描述:连铸在换浇、拉速调整时能耗波动剧烈。传统能管平台以分钟级数据决策,错过了“瞬时峰值”的窗口。

解决方案:PLC采集电机功率与拉速,边缘计算在200ms内评估峰值趋势,动态下发负荷削减策略(如短时降速与协调旁路),并将削峰事件回传云端做账单核算。

成果显著性:四个月后,需量电费平均每月下降12.3%,单位产品能耗下降8.7%,削峰成功率从55%提升至81%,ROI为9个月。

(五)多厂区协同:边缘网关与统一指标平台打通

场景描述:集团化企业有多厂区,设备品牌与协议各异。数据孤岛导致总部报表口径不统一,难以做跨厂对比。

解决方案:在各厂区部署边缘网关,统一用OPC UA与MQTT接入,把PLC数据在边缘进行清洗与标准化,再同步到统一指标平台做口径管理,结合问答式BI支持管理层分钟级查询。

成果显著性:数据集成周期缩短40%,跨厂指标一致性提升至98%,网络流量成本降低27%,误告警减少41%,管理层满意度提升到4.8/5 ⭐。

三、如何选择PLC数据采集系统:三步走的务实策略

(一)明确业务要问题,而不是技术要堆料

- 界定关键指标:产能、良率、能耗、停机、维护成本,优先明确一个核心KPI。

- 确定时延等级:控制闭环选毫秒级;统计分析选秒级到分钟级。

- 边缘-云协同:边缘做小闭环,云做全局策略与历史洞察。

(二)兼容性与可维护:别让系统成为“孤岛”

- 协议兼容清单:至少支持OPC UA、Modbus、Prot或EtherNet/IP,减少网关转换次数。

- 数据质量策略:边缘做异常值剔除、采样统一、时间戳对齐。

- 安全分层:生产网与办公网隔离,重要数据脱敏与白名单传输。

(三)生态与应用:从数据到决策的最后一公里

- 报表与洞察:支持中国式报表、复杂报表模板与问答式分析,能把数据“送上桌”。

- 统一指标:避免“同名不同义”,保障集团化口径一致。

- AI辅助:支持自然语言交互与自动生成分析,降低使用门槛。

四、从技术到业务的闭环:把“会看”变成“会用”

(一)参考架构:采集-边缘-云端三层协同

- 设备层:PLC与传感器负责稳定采样与初步过滤。

- 边缘层:网关或工业PC运行轻量模型与规则引擎,做毫秒级决策与告警。

- 云端层:数据湖与BI平台负责历史分析、统一指标与多终端推送。

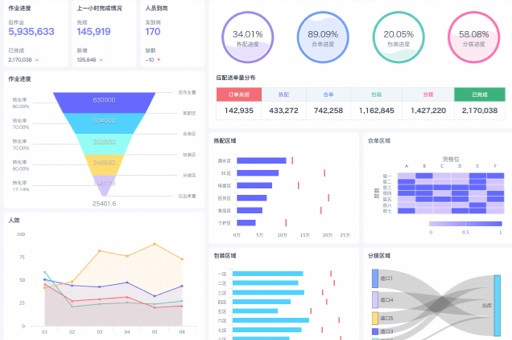

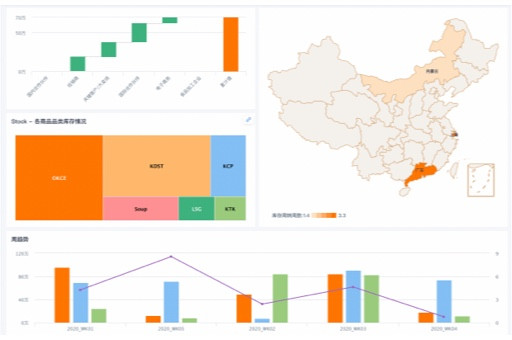

(二)把工具用对:观远BI的“数据追人”打法

在解决“最后一公里”的应用上,观远数据的产品组合值得关注。核心产品观远BI是一站式智能分析平台,打通数据采集、接入、管理、开发、分析、AI建模到数据应用的全流程。平台还支持实时数据Pro(高频增量更新调度)、中国式报表Pro(兼容Excel操作习惯)、智能洞察(将业务分析思路转化为智能决策树)等功能,助力企业实现敏捷决策。此外,观远数据还提供观远Metrics(统一指标管理平台)、观远ChatBI(场景化问答式BI)等产品,满足多样化数据需求。最新发布的观远BI 6.0包含四大模块:BI Management(企业级平台底座,保障安全稳定的大规模应用)、BI Core(端到端易用性,业务人员经短期培训即可自主完成80%的数据分析)、BI Plus(实时数据分析、复杂报表生成)、BI Copilot(结合大语言模型,自然语言交互、智能生成报告)。

| 模块/功能 | 关键能力 | 应用价值 |

|---|

| BI Management | 安全与稳定 | 集团化大规模应用 |

| BI Core | 端到端易用 | 业务人员自主分析 |

| BI Plus | 实时与复杂报表 | 高频场景与中国式报表 |

| BI Copilot | 生成式AI | 自然语言问答与报告生成 |

应用场景方面,“数据追人”功能可以把边缘计算产生的告警、云端分析结论,推送到多终端(手机、PC、看板),实现分钟级响应;统一指标平台观远Metrics帮助企业沉淀业务口径,解决“同名不同义”的历史问题;而观远ChatBI进一步降低使用门槛,让管理者用一句话就能查询“上周注塑线FPY与停机时长的联动趋势”。这就是把PLC数据采集与监控变成“可用”的关键。

公司背景也提供了可靠的背书:观远数据成立于2016年,总部位于杭州,已服务、、、等500+行业领先客户;2022年完成2.8亿元C轮融资,由老虎环球基金领投,红杉中国、线性资本等跟投。团队来自卡内基梅隆大学、浙江大学等名校,深耕商业智能与数据分析十余年,使命是“让业务用起来,让决策更智能”。这类“从业务走向技术再回到业务”的理念,恰好与制造业的落地逻辑契合。

五、实战案例拆解:问题→方案→结果

(一)新能源电池极片生产的良率攻坚

问题突出性:极片涂布在高温、高速状态下对张力与粘度极其敏感。此前每周平均OEE仅63%,涂布不均导致次品率偏高。

解决方案创新性:在涂布机加装PLC采集涂布压力、温区温度、张力与线速度;边缘计算做Brownian噪声抑制与曲线相似性分析,触发实时微调;云端用观远BI做批次分析与工单关联,形成“班组-工艺-设备”的三维看板。

成果显著性:OEE升至78%(+15pt),良率提升至96.2%,能耗下降8.7%,工单平均交付提前1.2天。以下是关键数据对比:

| 指标 | 改造前 | 改造后 | 变化 |

|---|

| OEE | 63% | 78% | +15pt |

| 良率 | 93.5% | 96.2% | +2.7pt |

| 单位能耗 | 基线100% | 91.3% | -8.7% |

| 交付周期 | 基线 | 提前1.2天 | 改善 |

专家引用:一位头部锂电企业制造总监曾说:“别把数字化看成锦上添花,它是决定每一米极片成本的核心变量。”这句话很现实。

(二)离散制造的节拍一致性提升

问题突出性:装配线节拍在不同工位波动,造成半成品堆积与物流拥堵。

解决方案创新性:PLC采集各工位Start/Stop、扭矩与位移信号,边缘计算做节拍分布与瓶颈识别;云端用观远Metrics统一定义“节拍一致性”指标,将方案变更与绩效挂钩。

成果显著性:节拍方差下降31%,在制品停留时间缩短26%,人工调度频次降低43%,客户交付准时率提升到98.4% 👍🏻。

六、容易忽略的坑:把复杂留给系统,把简单留给人

(一)常见误区

- 只做监控不做采集标准化:导致跨设备分析寸步难行。

- 边缘计算完全复制云端模型:忽略边缘的时延与轻量化要求。

- 指标口径不统一:集团报表无法对比,决策失真。

- 过度依赖单一供应商协议:迁移困难、成本高。

(二)避坑清单

- 采集侧先做字典与映射:统一时间戳、单位与命名。

- 把告警分级:A级自动停机、B级人工确认、C级观测。

- 用“数据追人”:推送到手机与看板,缩短响应链条。

- 闭环验证:每次模型调整,都要用A/B工位对比与关键KPI复盘。

七、结语:当数据开始自己“工作”

当PLC数据采集把数据“拿稳、拿准”,当边缘计算把决策“推进现场”,当云端BI把洞察“追着人走”,我们就能从“会看数据”走向“靠数据赚钱”。无论你是在解决漏封、节拍还是能耗问题,建议从一个场景开始,打穿采集-边缘-云端的闭环,让数据在车间自己工作起来。最后,用一句话提醒:“监控是眼睛,采集是血液,边缘是大脑,BI是执行官”,缺一不可。

本文编辑:豆豆,来自Jiasou TideFlow AI SEO 创作 点击了解更多

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。

.png)