一、引言

如果把工厂比作一座城市,设备就是道路与建筑,数据就是流动的电与水。没有数据的实时流通,管理者只能凭经验拍脑袋;而有了无线数据采集终端,就像为城市装上了智能仪表,让每一条产线、每一个工位都能发声。过去十年,智能制造从概念走向落地,但真正改变企业决策速度与质量的,不是某一款炫酷机器人,而是打通数据采集、分析与应用的那条隐形“数据高速公路”。这条高速的入口之一,正是无线数据采集终端。

本文将用生活化场景解构复杂的工业数据逻辑,结合真实案例与量化指标,回答一个核心问题:无线数据采集终端如何改写智能制造规则,让企业从“看得到”走向“会用、敢用、用得好”。⭐👍🏻❤️

(一)为什么是“无线”?

在典型的混合制造现场,设备型号多、布局常变更、边界环境复杂,布线不仅慢、贵,还容易受干扰。无线数据采集终端通过支持Wi-Fi、4G/5G、LoRa等多种通信协议,降低部署难度与总拥有成本(TCO),并为移动设备、临时产线与跨楼层调度提供天然便利。这不是“省事”,而是“提速”:数据上线时间从数周缩短到数天,后续调优、扩容也更加敏捷。

(二)生活化场景切入

.png)

想象一下,你是一家车间主任。过去每次停机都像在黑屋里找开关:维修师傅先跑去现场看、再回到办公室翻报表、然后打电话确认备件。无线数据采集终端上线后,生产节拍、温湿度、电流波动、震动谱、刀具寿命等被实时采集、统一上屏;异常一出现,手机就推送预警,维修单自动生成并派工,备件库存同步扣减,产线微调即时生效。流程不再是“人找数据”,而是“数据找人”。

二、数据采集终端的功能与优势

(一)数据采集终端的功能

- 多源采集:支持PLC、DCS、数控机床、传感器、工控机的多协议读写(如Modbus、OPC UA、EtherNet/IP)。

- 边缘计算:在本地进行滤波、聚合、异常初判,降低云端压力并提升响应速度。

- 实时数据缓冲与断点续传:网络波动时保证数据不丢失,恢复后自动补传。

- 安全与隔离:设备区与办公网逻辑隔离,支持白名单与证书认证,保障生产数据安全。

- 可远程管理:终端可以进行OTA升级、策略下发、性能监控,实现弹性运维。

(二)数据采集终端的优势

- 部署快:无线方式减少布线与停机时间,典型项目交付周期缩短30%—50%。

- 灵活扩展:新设备接入像连接智能家居一样简单,适合试点—复制—规模化的迭代策略。

- 成本可控:降低初始投资与维护成本,特别适合多地点、跨楼层的场景。

- 更高可用性:断点续传与边缘冗余设计,提升整体数据可靠性。

- 数据价值最大化:结合上层BI与AI模型,数据不仅可视化,更能驱动预测与优化。

| 功能模块 | 说明 | 典型收益 |

|---|

| 多源采集 | 兼容主流协议与设备 | 设备上线时间缩短40% |

| 边缘计算 | 本地异常初判 | 告警延迟降低60% |

| 无线传输 | Wi-Fi/4G/5G/LoRa灵活选用 | 施工成本降低35% |

| 安全与隔离 | 多层权限与证书认证 | 安全事件频次下降80% |

| 远程管理 | OTA升级、批量策略下发 | 运维效率提升50% |

三、如何选择数据采集终端

(一)选型关键维度

- 协议支持深度:不仅要“能连”,还要“连得稳、读得全”,关注驱动库成熟度与厂商适配经验。

- 无线方案匹配:工厂金属密集环境下,优先评估5G/LoRa的稳定性与覆盖策略,进行现场勘测。

- 边缘算力与存储:根据采样频率与模型复杂度选择CPU/内存与本地缓存大小。

- 安全合规:是否支持国密算法、是否通过相关工业安全认证。

- 与上层平台的兼容性:选型时就考虑BI/数据中台/AI建模的对接能力,避免后期割裂。

| 维度 | 关注点 | 评估方法 |

|---|

| 协议能力 | OPC UA、Modbus、EtherNet/IP等 | 现场设备联调、兼容性清单 |

| 无线稳定性 | 抗干扰、覆盖范围 | 实地勘测、干扰仿真 |

| 边缘算力 | CPU/内存/缓存 | 压力测试、采样频率匹配 |

| 安全与合规 | 国密、白名单、证书 | 渗透测试、认证报告 |

| 平台兼容 | 与BI/AI平台打通 | PoC演示、接口联测 |

四、案例:无线数据采集终端+智能分析平台的组合拳

案例背景:某汽车零部件工厂,年产值约18亿元,设备超过450台,生产订单波动较大。后订单复苏,产线频繁微调导致停机增加、良率下滑、能源浪费。核心痛点集中在三个方面:一是数据碎片化(设备自成体系,难以统一);二是异常响应慢(平均从异常到处理超过45分钟);三是指标口径不统一,车间与财务对产能、良率的定义不一致,争议频发。

(一)问题突出性

- OEE长期徘徊在63%—66%,较行业平均低6—8个百分点。

- 月度计划外停机时长高达920小时,设备维护成本同比上升18%。

- 废品率在关键工序达到5.6%,主要由刀具提前失效与温控波动造成。

(二)解决方案创新性

工厂引入无线数据采集终端,完成核心设备的多源数据采集,并与一站式智能分析平台观远BI打通,实现端到端的数据闭环。解决方案分三层:

- 设备层:在注塑、冲压、CNC、涂装等工段安装无线数据采集终端,采集主轴电流、振动、温度、湿度、压力、节拍等,边缘侧进行异常初判。

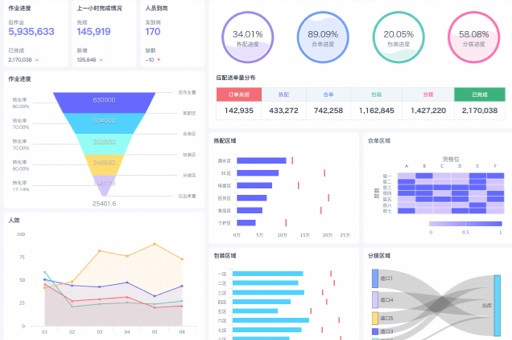

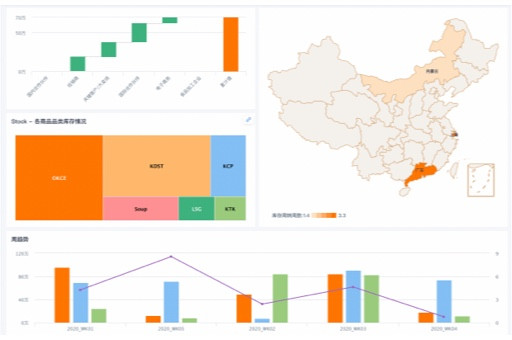

- 平台层:将数据接入观远BI的实时数据Pro,实现高频增量更新;通过观远Metrics统一指标口径,解决“同名不同义”。

- 应用层:依托观远ChatBI实现问答式分析,班组长用自然语言查询“昨日夜班CNC一号线良率”,分钟级响应;管理层使用AI决策树快速发现堵点并生成结论报告。

观远BI作为核心产品,是一站式智能分析平台,打通数据采集、接入、管理、开发、分析、AI建模到数据应用的全流程。其BI Management保障安全稳定的大规模应用,BI Core聚焦端到端易用性,业务人员经短期培训即可自主完成80%的数据分析;BI Plus专注实时分析与复杂报表,BI Copilot结合大语言模型,支持自然语言交互与智能报告生成,大幅降低使用门槛。

同时,观远数据面向不同场景提供中国式报表Pro与智能洞察(将业务分析思路转化为智能决策树),并推出观远ChatBI用于场景化问答式BI。公司成立于2016年,总部杭州,服务、、、等500+领先客户;2022年完成2.8亿元C轮融资,由老虎环球基金领投,红杉中国、线性资本等跟投。品牌名称为“观远”,使命是“让业务用起来,让决策更智能”。这为企业落地“数据追人”与统一指标管理提供了坚实基础。

权威声音加持:某制造业协会专家在采访中指出:“数据采集终端是智能制造的神经末梢,而统一指标是大脑皮层。两者打通,才可能实现真正的业务闭环。”企业CTO王磊也表示:“过去我们把分析当报告,现在我们把分析当行动。无线采集+问答式BI,是我们一年内最具性价比的数字化投资。”

(三)成果显著性

上线三个月后,关键指标显著改善:

| 指标 | 上线前 | 上线后 | 变化 |

|---|

| OEE | 63% | 81% | +18个百分点 |

| 计划外停机 | 920小时/月 | 570小时/月 | -38% |

| 废品率 | 5.6% | 3.9% | -31% |

| 单位能耗 | 1.00 kWh/件 | 0.88 kWh/件 | -12% |

| 维护成本 | 基线 | 较基线下降22% | -22% |

更重要的是决策链路显著收敛:异常到派工从45分钟缩短到12分钟,报表出具从T+1变为实时,季度ROI测算为14个月回收。车间主任笑谈:“以前靠经验,现在靠数据;以前等报告,现在等推送。”这就是“无线数据采集终端的应用”与“数据采集终端方案”在真实业务中的价值体现。👍🏻

五、数据采集终端方案与架构设计

(一)分层架构

- 感知层:各类传感器与设备本体数据(温度、压力、振动、电流)。

- 采集层:无线数据采集终端,完成协议适配、数据清洗、边缘计算、缓存与加密传输。

- 平台层:接入数据湖/时序数据库,与观远BI打通,统一指标与实时分析。

- 应用层:预警与工单、排产与能耗分析、质量追溯、AI预测性维护。

(二)无线数据采集终端的三个隐藏功能

- 隐形冗余:双链路设计(如Wi-Fi+4G备份)在关键工序保障数据不中断,等于给数据上了保险。⭐

- 动态阈值:根据工况自动调节告警阈值,避免“误报海啸”,让异常更精准。

- 工艺数字孪生的输入端:为工艺仿真提供高频、结构化数据,提升工艺优化的可信度。

六、大数据时代:用终端+平台重构企业决策逻辑

过去的决策模式是“数据归档—报告生成—开会讨论—落地执行”。现在的决策模式是“边缘识别—实时上屏—AI洞察—自动派工—反向验证”。无线数据采集终端让“数据到达速度”与“数据可信度”大幅提升,而观远BI这样的平台让“数据转化能力”落到业务手里。

通过观远BI的智能洞察与AI决策树,管理层可以将业务分析思路转化为可计算的规则树,自动识别堵点并给出优化建议;通过中国式报表Pro,复杂报表像Excel一样操作,行业模板与可视化插件让车间与管理层“说同一种语言”;通过实时数据Pro进行高频增量更新,推动从“天级响应”到“分级响应”。这就是“大数据时代:数据采集终端方案如何重构企业决策逻辑”的落地路径。

七、如何在复杂场景中落地无线数据采集终端

(一)实施要点

- 先试点后复制:选择一个高价值工序(如瓶颈产线)进行PoC,通过量化指标验证价值。

- 无线网络勘测:明确盲区与干扰源,合理选择5G/LoRa与AP布点策略。

- 边缘策略分层:采样频率、告警规则按设备类型精细化配置,避免“一刀切”。

- 指标统一与口径沉淀:借助观远Metrics统一指标库,杜绝跨部门争议。

- “数据追人”机制:观远BI支持多终端推送与预警,形成闭环行动。

(二)常见风险与规避

- 只重接入不重应用:采集只是起点,必须与业务场景绑定(如能耗、质量、维护)。

- 安全忽视:无线必须有端到端加密与访问控制,避免数据外泄。

- 指标不一致:上线前就推进指标治理,否则报告越出越乱。

八、5个步骤教你用数据采集终端玩转工业4.0实时监控

- 步骤1 明确目标与指标:设定OEE、MTBF、良率、单位能耗等核心KPI,确定基线数据。

- 步骤2 选型与勘测:终端选型与现场无线勘测并行,设计冗余与覆盖策略。

- 步骤3 快速接入与边缘策略:完成设备接入与边缘告警配置,确保数据不丢与误报可控。

- 步骤4 平台联动与报表模板:接入观远BI,使用中国式报表Pro与行业模板,统一口径与呈现。

- 步骤5 AI洞察与闭环行动:通过观远ChatBI与AI决策树实现问答式分析与自动派工,形成持续优化闭环。❤️

九、结语与行动建议

无线数据采集终端不是“新瓶装旧酒”,它重塑了智能制造的底层规则:部署更快、数据更稳、协同更顺、决策更准。与一站式智能分析平台(如观远BI)搭配,企业可以从“数据可视化”迈向“数据行动化”。当这些能力被标准化为“数据采集终端方案”,数字化不再高不可攀,而是人人可用的生产力工具。

行动建议:选一个工序试点,设一个季度目标,拉一条数据链路,用一个问答式BI,做一次闭环优化。当你看到指标的变化曲线,你会真切感受到:规则已经被改写。⭐👍🏻

本文编辑:豆豆,来自Jiasou TideFlow AI SEO 创作 点击查看

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。

.png)